简单来说,传统的易拉罐生产线是这样的:各台机器--灌装机、杀菌机、包装机以及其他设备--通过宽大的多排输送连接在一起,易拉罐在输送带上依次排列,或前或后,或左或右。这种输送带是整条生产线运行的基础,因为输送带通常不会完全填满,有些地方需要布置缓冲区域。当生产线出现堵塞时,就可以通过容器的输送带进行调节。每台机器都配备独立的控制系统。输送带上的堵塞开关会向控制系统发出信号,告知前往下一台机器的输送带是否快要填满,是否需要停机。

这个原理是可行的,但它有一个缺点,那就是占地面积大。因为这些宽大、运行速度相对较慢的多排输送及其缓冲段本身就占据了很大的空间,而且为了防止倒罐,它们需要延伸一段相对较长的距离,才能到达单层或双层巴氏杀菌机。

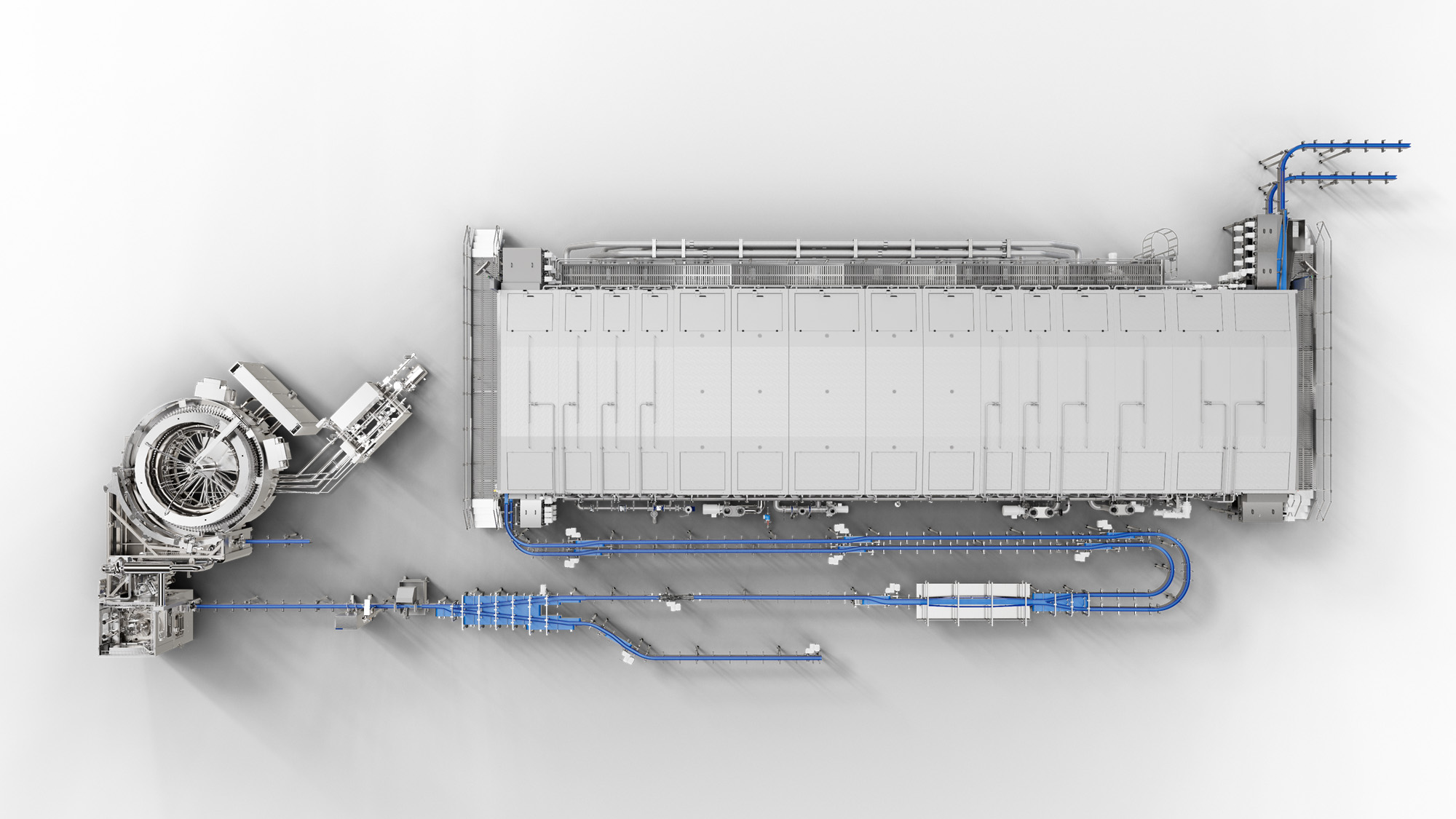

相比之下,采用新型LinaFlex eSync的生产线布局则完全不同:易拉罐紧密排列,在一条狭窄的单向输送带上沿着相对较短的弧线高速从灌装机传输至杀菌机,然后再继续到达包装机。输送过程中没有任何缓冲段--恰恰相反:输送带始终被完全填满,机器之间的易拉罐数量保持恒定。

杀菌机作为整线的缓冲区

湿区的缓冲段隐藏在全新设计的隧道式杀菌机中。新开发的进罐系统巧妙地将单排输送模式下快速进入的易拉罐在两个层面上均匀分配到宽大、缓慢运行的杀菌机输送带上。在机器的末端,出罐系统将易拉罐重新转移到快速运行的单排输送上。这个系统的亮点:在LinaFlex eSync杀菌机内部,一条速度可调的独立输送带直接连接到杀菌机传输带上。这条缓冲输送带的运行速度比杀菌机本身更快,从而创造出一个可以在需要时随时填充的空闲区域。因此,在双层杀菌机中,可以通过非常小的空间实现两个上下叠加的缓冲区域,与此类似,单层杀菌机实现一个缓冲区域。