Jeff Smith在一家专门生产软饮料的饮料公司工作。作为可持续发展经理,他被公司管理层委以重任,探讨如何降低生产过程中的能源消耗。一方面,公司需要从商业角度出发,优化生产成本。另一方面,公司深知自己对环境保护的责任--因此,公司给自己定下了目标,通过审查生产流程寻找节能措施。

其中一个选项就是节省日常生产中的能源消耗,而且这里确实有多种可能性。但哪一种更高效?也就是说:在哪里可以用最少的费用快速取得可见的结果?带着这个问题,Jeff Smith找到了克朗斯公司。因为多年以来,他的企业一直使用克朗斯的PET生产线灌装可乐和汽水饮料。而灌装流程正是许多企业在节能方面具有很大潜力的生产环节。

聚焦灌装流程

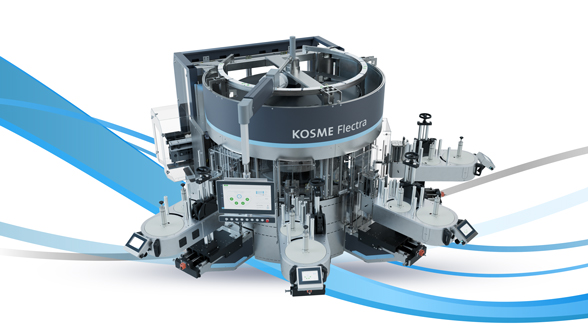

为什么会出现这种情况,克朗斯销售团队中负责生命周期服务的Jonas Sittenauer对此进行了解释:“投产调试时,我们目前的CSD灌装机设定在大约20℃的灌装温度,而较老型号的温度值通常为16℃。”但是,在日常运行中,这些数值并非实际情况。他进一步解释说:“有些客户的生产线已经运行很多年,当我与他们交谈时,常常发现他们实际上在12到14℃的温度下进行灌装--其实他们本可以做得更好。”他们为什么不这样做?“这有多种原因,最常见的可能是较低的灌装温度能够确保生产过程更加稳定,因为饮料的泡沫会减少”,Jonas Sittenauer表示。这对性能来说是好事,但在成本节省和可持续性方面还有优化潜力!