Jeff Smith arbeitet bei einem Getränkebetrieb, der sich auf die Herstellung von Softdrinks spezialisiert hat. Als Sustainability Manager ist er von der Unternehmensführung beauftragt worden, sich zu überlegen, wie sich in der Produktion Energie einsparen lässt. Denn zum einen denkt man natürlich unternehmerisch und möchte die Produktionskosten optimieren. Zum anderen weiß der Betrieb um seine Verantwortung für die Umwelt – und hat sich deshalb zum Ziel gesetzt, die Produktion in Hinblick auf Einsparungsmaßnahmen zu durchleuchten.

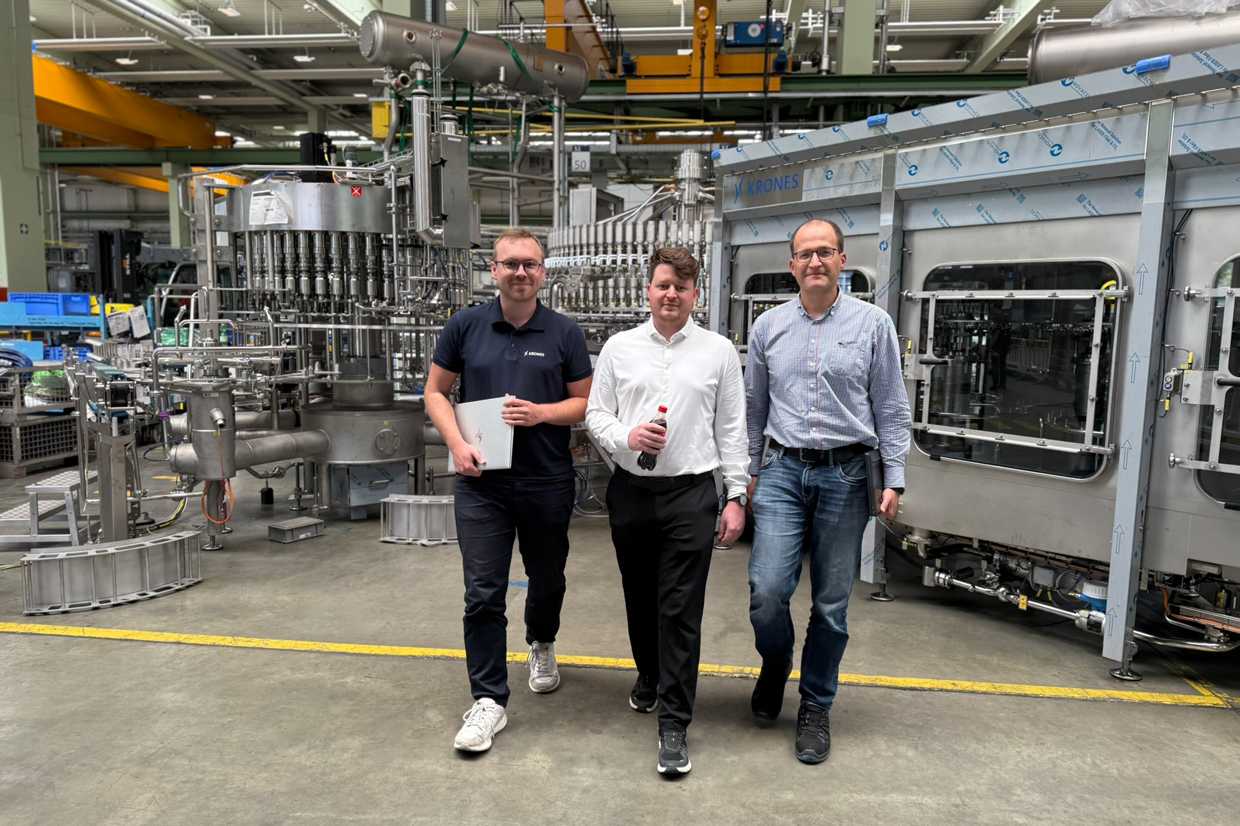

Eine Option ist die Energieeinsparung im laufenden Betrieb – und tatsächlich gibt es hier verschiedene Möglichkeiten. Doch welche ist auch effizient? Sprich: Wo kann man mit möglichst wenig Aufwand möglichst schnell ein sichtbares Ergebnis erzielen? Genau mit dieser Fragestellung wandte sich Jeff Smith an Krones. Denn zum Abfüllen der Cola- und Limonadengetränke nutzt der Betrieb bereits seit mehreren Jahren eine PET-Linie von Krones. Und genau der Abfüllprozess ist es auch, der bei vielen Betrieben so einiges an Einsparungspotenzial birgt.

Den Füllprozess im Fokus

Warum dies so ist, erläutert Jonas Sittenauer aus dem Vertriebsteam für den Bereich Lifecycle Service: „Bei der Inbetriebnahme werden unsere aktuellen CSD-Füller auf Abfülltemperaturen von rund 20 Grad Celsius eingestellt, bei älteren Modellen lagen die Werte oft bei etwa 16 Grad.“ Doch im laufenden Betrieb bleiben diese Werte nicht die Realität, erklärt er weiter: „Wenn ich mit Kunden spreche, die ihre Linien schon ein paar Jahre betreiben, zeigt sich oft, dass diese bei nur zwölf bis 14 Grad abfüllen – obwohl eigentlich viel mehr drin wäre.“ Doch wieso tun sie es dann nicht? „Das kann mehrere Gründe haben, der häufigste ist aber wohl, dass kältere Abfülltemperaturen für eine stabilere Produktion sorgen, da das Getränk weniger schäumt“, so Jonas Sittenauer. Gut für die Performance also, aber mit Optimierungspotenzial in Sachen Kostensparen und Nachhaltigkeit!