Seguridad microbiológica para sus productos

Proceso UHT adaptado con precisión a los productos lácteos

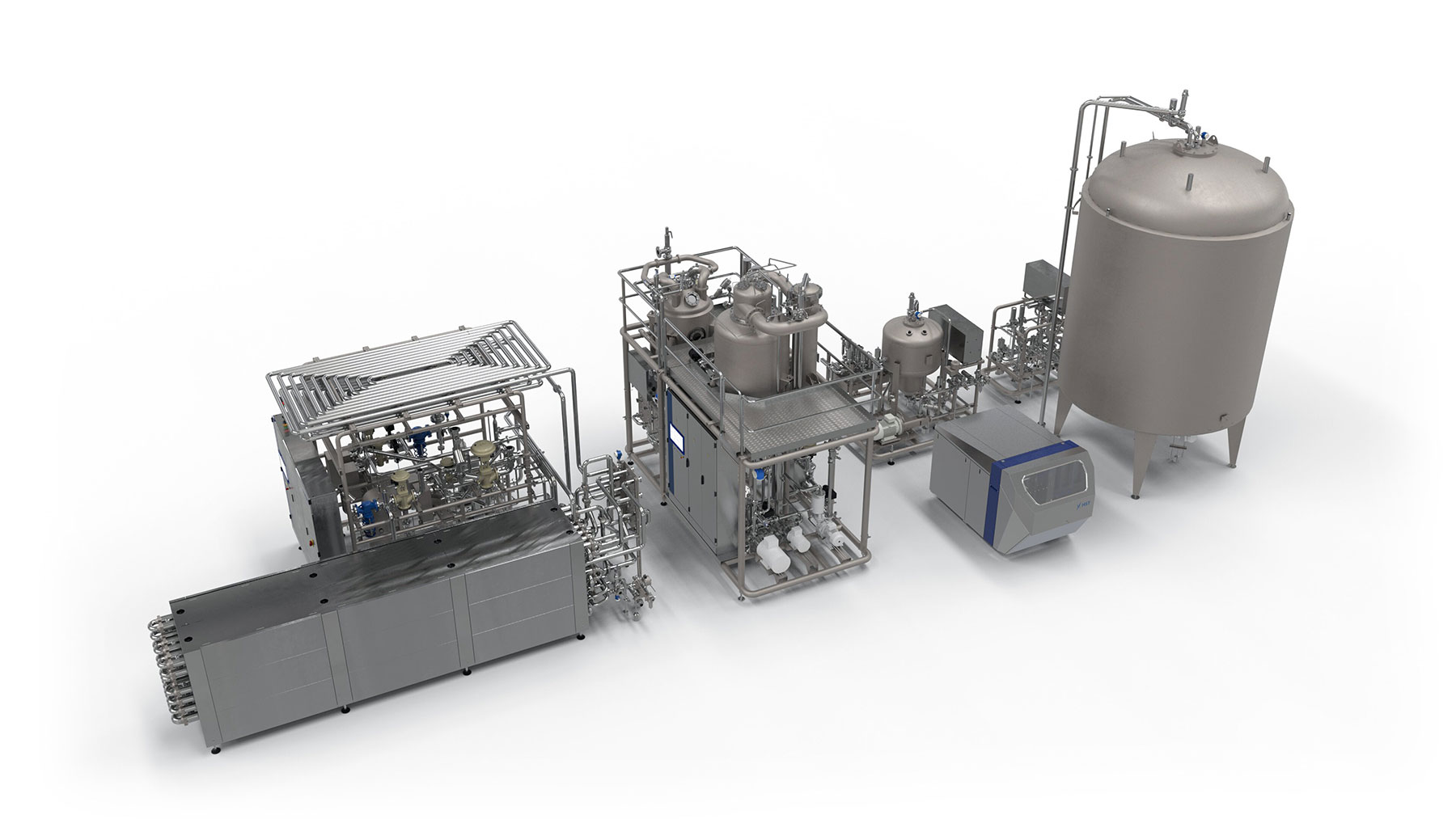

El "oro blanco" se encuentra en el centro de atención de todo el Grupo Krones. Precisamente el tema de la conservación tiene una gran importancia – dado que el proceso no solo está sometido a las máximas exigencias en cuanto a la higiene, sino que también el producto mismo se tiene que tratar de forma sumamente delicada. El sistema UHT VarioAsept M de Krones cumple exactamente con estas exigencias.

De un vistazo

- Dimensionado especialmente para el uso en la industria láctea

- Gama de rendimientos: entre 3.500 y 60.000 litros por hora

- Diseño probado que ...

- cumple los máximos requisitos de higiene de los fabricantes de productos lácteos.

- trata el producto con el máximo cuidado.

- Con intercambiadores de calor tubulares de Krones, desarrollados por los especialistas en ingeniería de procesos de Krones

- Laboratorio propio para el análisis de productos

- Perfectamente adaptado a las llenadoras asépticas de Krones

Llenado y conservación de leche – Diferentes procesos de tratamiento

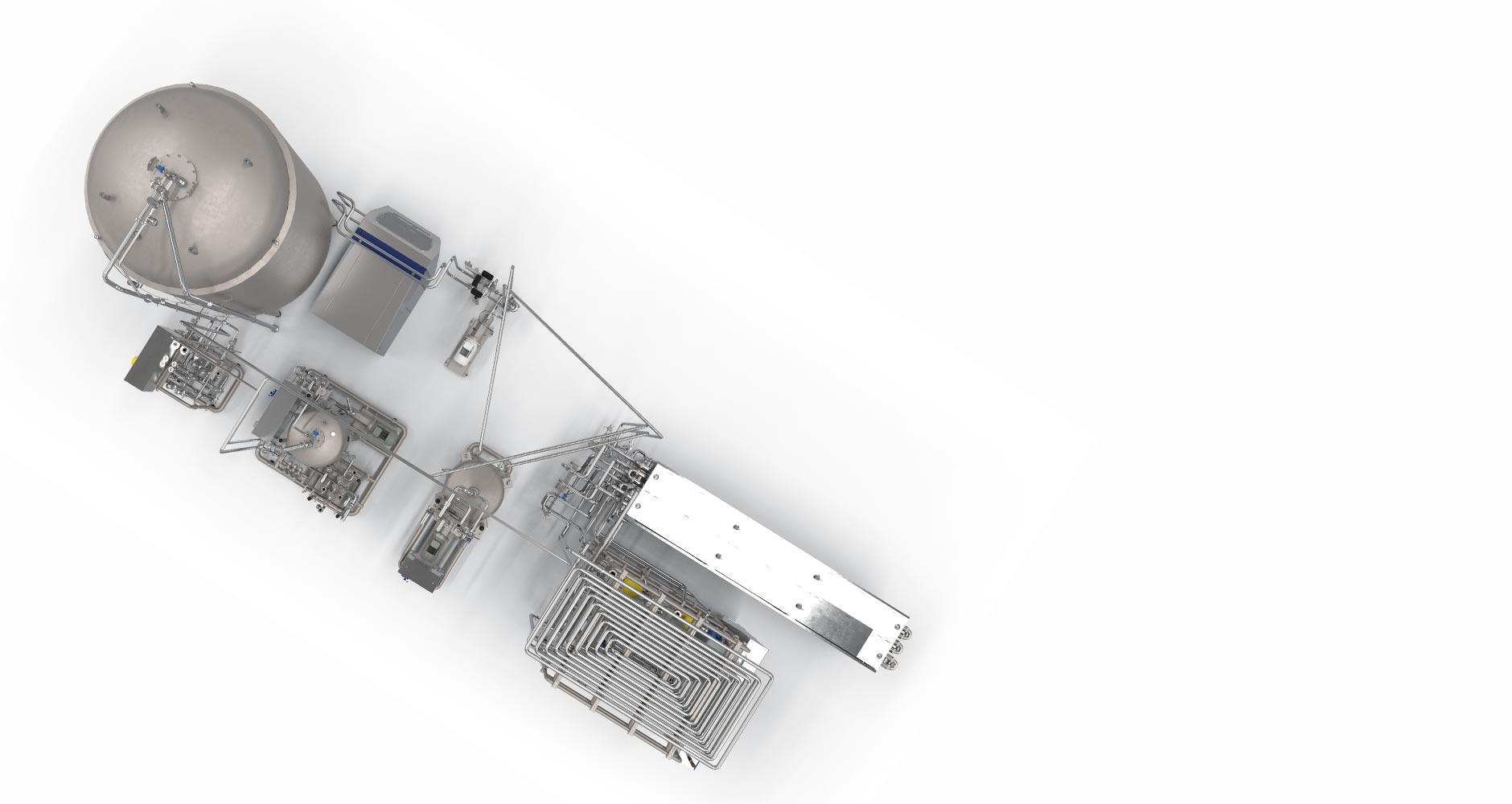

Componentes de la estructura modular

Sistema de tanques VarioStore para líneas asépticas

- Resistente al vacío y presurizado hasta 6 bar

- Terminal de válvulas automático totalmente aséptico entre el sistema UHT y el tanque amortiguador

- Con sistema integrado para la filtración de gas esterilizado

Módulo para la alimentación de fluidos

- Desacoplamiento del proceso posterior para unas condiciones seguras de producción

Desaireador de producto VarioSpinde Krones

Desaireación con la boquilla de entrada patentada con efecto de turbulencia:

- permite que las burbujas de gas salgan rápidamente del producto

- Reduce las influencias oxidativas como la pérdida de vitaminas o los cambios de coloración en la producción de zumos

Intercambiador de calor

Según los requisitos del producto:

- Intercambiador de calor de placas

- Intercambiador de calor tubular con tubos corrugados en cruz para una menor carga térmica

Alternativa: calentamiento directo con VarioAsept D

Módulo de servicio

- Suministro de energía para el intercambiador de calor del producto

- Controlador eléctrico y neumático con MCC e interfaz hombre-máquina de Krones

Posibilidades flexibles de calentamiento

Calentamiento directo mediante VarioAsept D

Módulo para la inyección o la infusión de vapor

Gama de productos: Productos lácteos, Bebidas de base vegetal, Productos sensibles

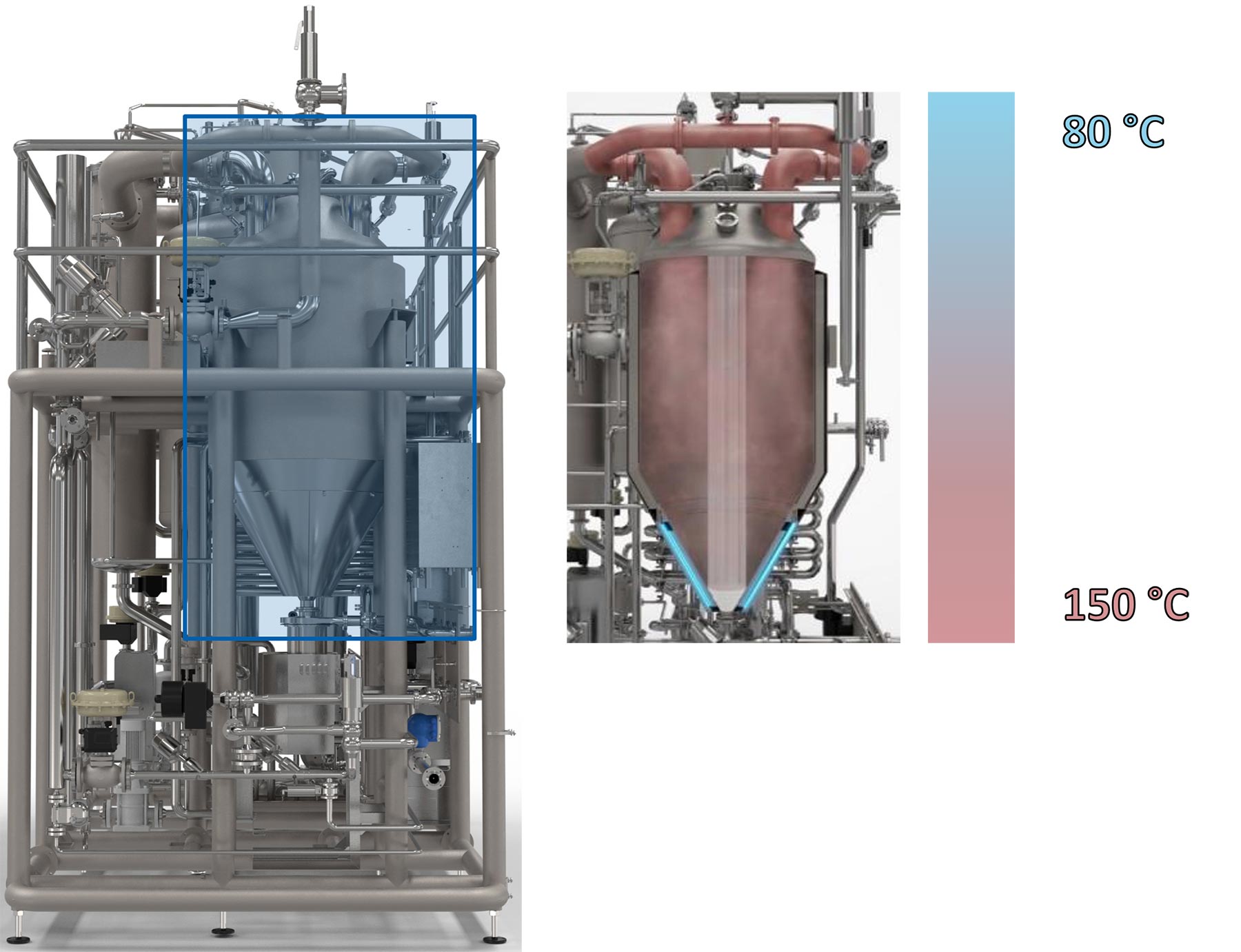

Proceso 1: la infusión

- El producto llega desde la parte superior a la cámara de infusión.

- A continuación, cae de forma controlada por la cámara llenada de vapor calentándose a la temperatura de calentamiento deseada.

- Durante este proceso, el producto no entra en contacto con la superficie caliente de acero inoxidable del recipiente. El cono mismo de la cámara es refrigerado.

- Durante el proceso de calentamiento tiene lugar una desaireación.

Campo de aplicación

- Productos de alta y media viscosidad, así como bebidas de base vegetal

- Leche y batidos de leche

Ventajas

- Largos tiempos de producción posibles

- Tecnología altamente flexible para productos muy exigentes en cuanto a la calidad

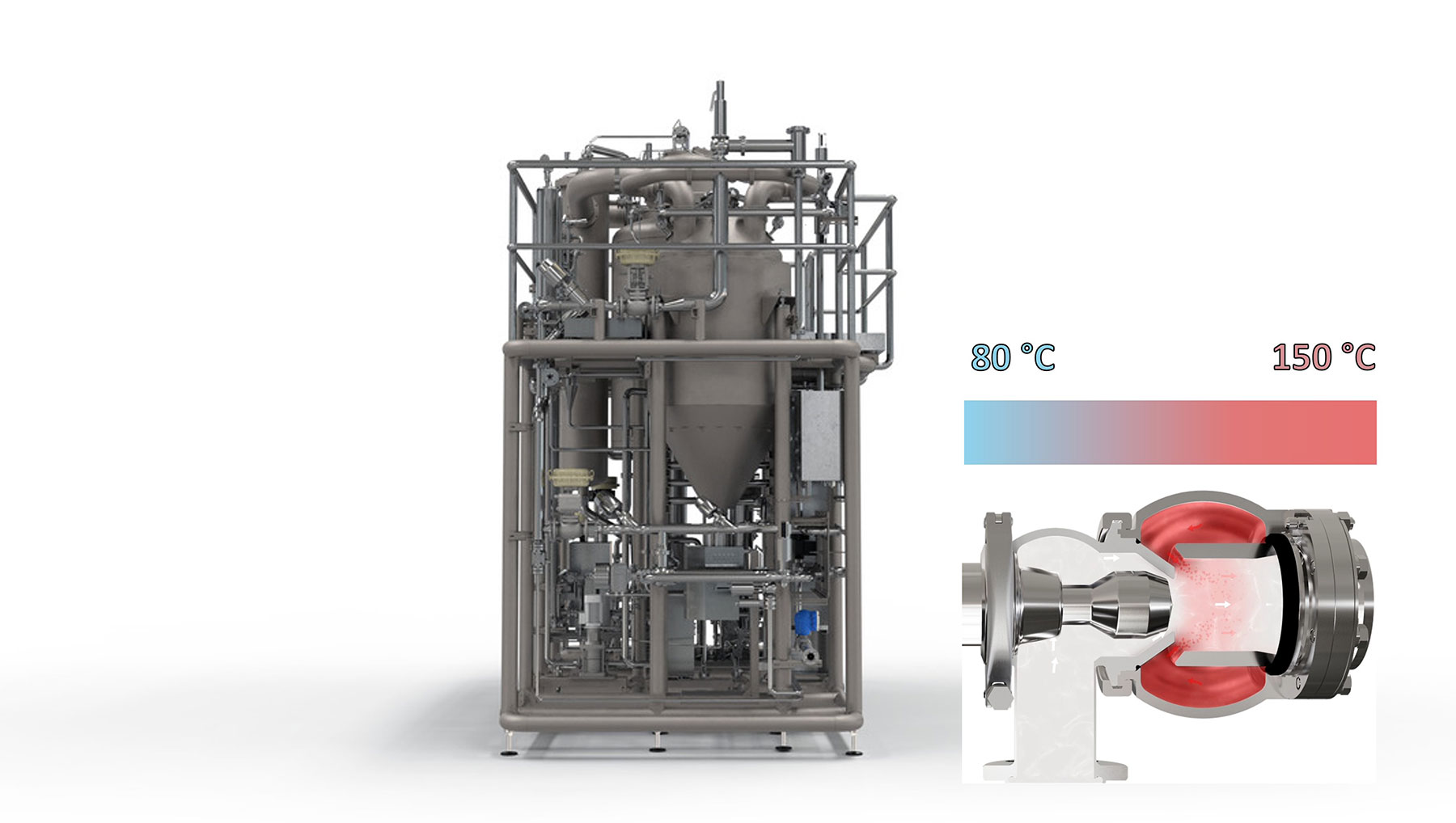

Proceso 2: la inyección

El vapor es inyectado directamente en el producto mediante una boquilla ajustable.

Campo de aplicación

Productos de baja viscosidad

Ventajas

En comparación con la infusión de vapor:

- Construcción compacta, superficie ocupada notablemente más pequeña

- Menores costes de operación

- Costes de inversión claramente reducidos

- Sirve para la mayoría de los productos por tratar

Ventajas

Regulación de temperatura seleccionable

El proceso de calentamiento puede controlarse opcionalmente con una regulación precisa del valor F o de la temperatura o con una regulación flexible de las UP.

Reducidas pérdidas de producto

Un tanque de reprocesamiento para las fases de mezcla y el tanque buffer integrado, así como el ajuste automático del rendimiento en caso de variaciones de la producción en líneas anteriores y posteriores, contribuyen a la elevada rentabilidad del sistema.

Tiempos prolongados de producción

La limpieza intermedia aséptica con sosa cáustica con la temperatura de tratamiento del producto del intercambiador de calor puede realizarse sin interrumpir la producción en la llenadora

aséptica, ya que la llenadora es abastecida por el tanque buffer aséptico.

Cambio de producto aséptico

El enjuague con agua con una duración de 35 minutos entre la última y la primera botella de dos lotes (para el layout estándar de Krones) consigue una gran flexibilidad durante la producción.

Tratamiento cuidadoso del producto

El estrés térmico y oxidativo del producto es reducido, dado que este último se calienta y se vuelve a refrigerar muy rápidamente mediante los tubos internos de estructura especial en los segmentos calentadores y refrigeradores selectivos.