Nuevos conceptos energéticos y de líneas gracias a revolucionarias tecnologías de llenado y taponado

Think differently – and revolutionize the beer filling process

Una revolucionaria técnica de llenado como parte de la cervecería del futuro para proteger los recursos. Energía de refrigeración liberada que se puede emplear de forma inteligente en otro lugar. Un menor riesgo microbiológico durante el llenado. Por último y no por ello menos importante: Llenar y taponar en una sola unidad en menos de cinco segundos y a la temperatura ambiente. Cuando se habla de la Dynafill, la lista de características exclusivas es muy larga, y pronto queda claro que esta máquina hace posible nuevos conceptos de energía y líneas.

De un vistazo

- Proceso de llenado y taponado combinado en una única máquina

- Rendimiento máximo: 80.000 envases por hora

- La Dynafill permite

- temperaturas de llenado de hasta 30 °C

- consumo energético reducido en toda la cervecería

- conceptos de líneas innovadores

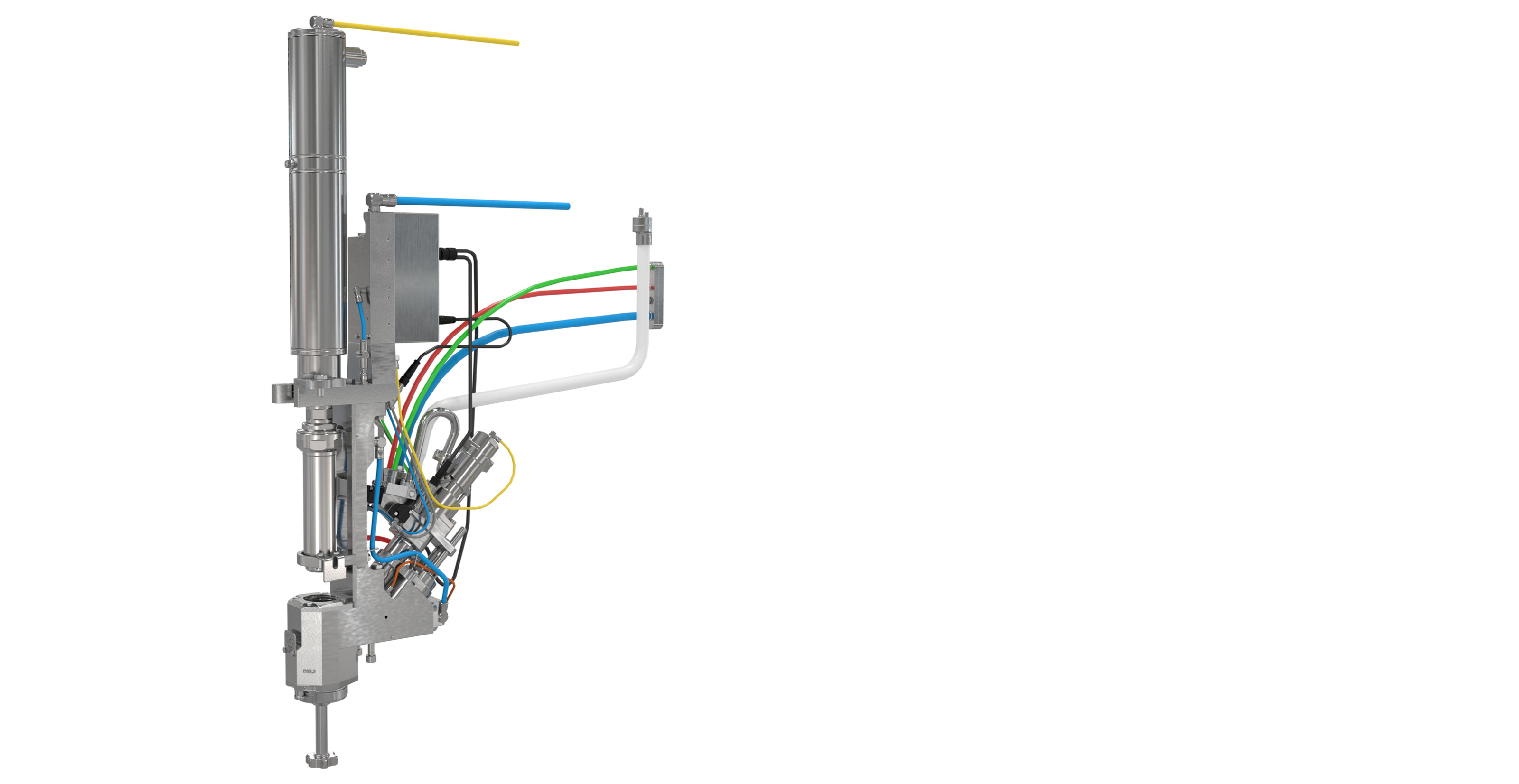

Elemento de llenado y taponador

Una sola unidad funcional para llenar y taponar: Lo que empezó hace unos diez años con una visión, se materializó en 2017 con la presentación de la primera máquina en la drinktec. Mientras tanto, Krones ha llevado la Dynafill a la producción en serie, la ha probado en las más diversas condiciones reales y la ha desarrollado a partir de los valiosos comentarios de empresas embotelladoras experimentadas.

Además: Dispositivo de desmontaje para que el mantenimiento sea sencillo para el usuario

Tulipa CIP montada de forma manual

Junta de cuello de la botella para procesar diferentes formatos

Válvulas piloto ordenadas de forma descentralizada

Servotaponadora de tapones normales y tapones corona para enroscar

Válvula de llenado desplazable en diagonal

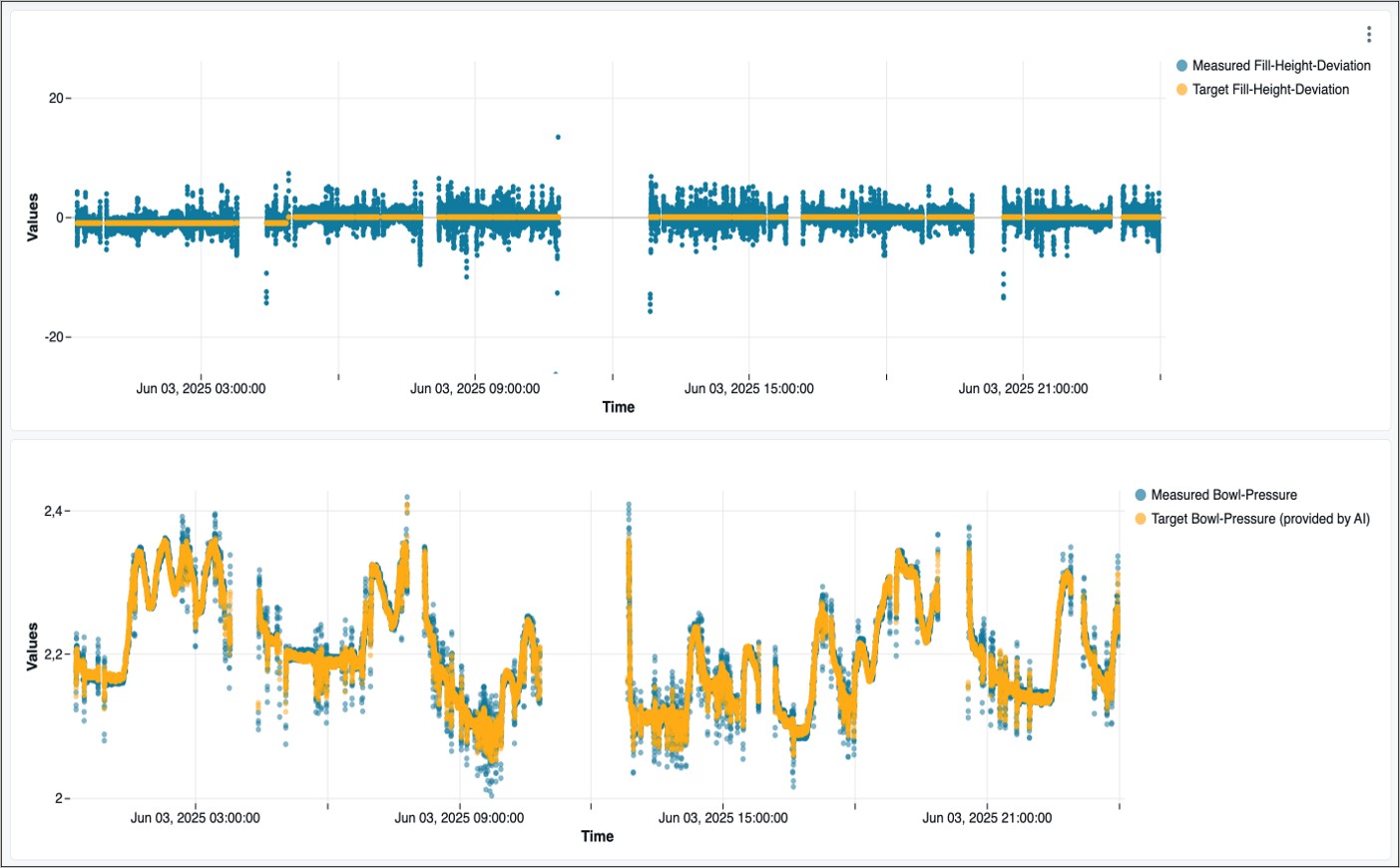

Dynafill AI

Para una alta calidad del producto constante, es importante la máxima precisión durante el proceso de llenado. Como el nivel de llenado solamente se puede controlar mediante la presión en el depósito, hasta ahora era necesario un reajuste manual por el personal operador combinado con mucho trabajo y con frecuencia con elevadas tasas de rechazos. Con Dynafill AI todo esto pertenece al pasado: El sistema regulador inteligente adapta la presión en el depósito de forma completamente automática, rápida y precisa incluso si varían los parámetros del producto como la temperatura o el contenido de CO₂. De esta forma se alcanza siempre fiablemente el nivel de llenado óptimo, completamente sin intervenciones manuales.

De un vistazo

- Combinación de software y hardware: Un controlador basado en IA permite una adaptación automática precisa de la presión de llenado.

- Utilización con la producción en curso: Dynafill AI mide continuamente los parámetros de producto más relevantes y reajusta la presión de llenado si hace falta.

- En caso de cambios mayores o durante el ajuste a otros tipos de producto: El sistema se reentrena a través de la plataforma IIoT de Krones para que así sea capaz de adaptar con precisión la presión de llenado al nivel de llenado correcto, incluso con las nuevas circunstancias.

- El sistema reduce los rechazos, ahorra energía y materia prima – y facilita las tareas del personal operador.

- Premiado con el AI Excellence Award 2024 de Business Intelligence Group en la categoría "Intelligent Control"

- Sistema de sensores y registro de datos: Sensores de temperatura, presión y de CO₂, así como una cámara para la medición del nivel de llenado suministran continuamente datos de proceso.

- Procesamiento de datos y modelación: Los datos registrados se transmiten a un Edge Device y se guardan en la plataforma IIoT de Krones. Allí un modelo de aprendizaje automático aprende las relaciones complejas entre los parámetros de proceso y el nivel de llenado.

- Entrenamiento del modelo y puesta a disposición: El modelo entrenado se importa de nuevo en el Edge Device y controla allí en tiempo real la presión en el depósito basada en datos de sensores actuales y los niveles de llenado medidos.

- Regulación en tiempo real y velocidad de reacción: El sistema reacciona rápidamente a los cambios, incluso durante el proceso de arranque, y mantiene estable el nivel de llenado.

- Escalabilidad y transferencia: El sistema se ha concebido de forma que se puede transmitir flexiblemente a diferentes productos, tipos de botellas y sistemas, incluso si se trata de condiciones de producción cambiantes.

- Optimización: Todos los datos de medición y de control se analizan continuamente para poder mejorar el modelo aún más.

Opción de ahorro

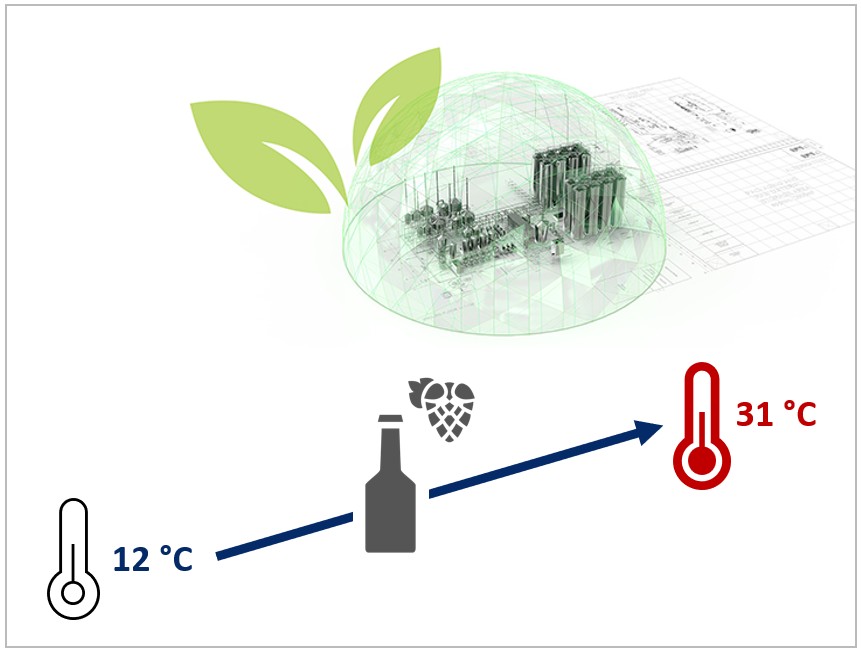

Temperatura de llenado y temperatura externa: En las cervecerías, a menudo existe una gran disparidad entre ambos parámetros. Como consecuencia, tras el proceso de llenado se forma condensación, y es necesario realizar un secado de alto consumo energético para que los envases se etiqueten sin incidentes.

Con la Dynafill ahora es posible ajustar la temperatura de llenado de forma continua a las cambiantes condiciones externas.

Con la Dynafill, las temperaturas de llenado son regulables de forma continua entre poco más de cero grados y los 31 grados Celsius como máximo aproximadamente.

Con la Dynafill, las temperaturas de llenado son regulables de forma continua entre poco más de cero grados y los 31 grados Celsius como máximo aproximadamente.

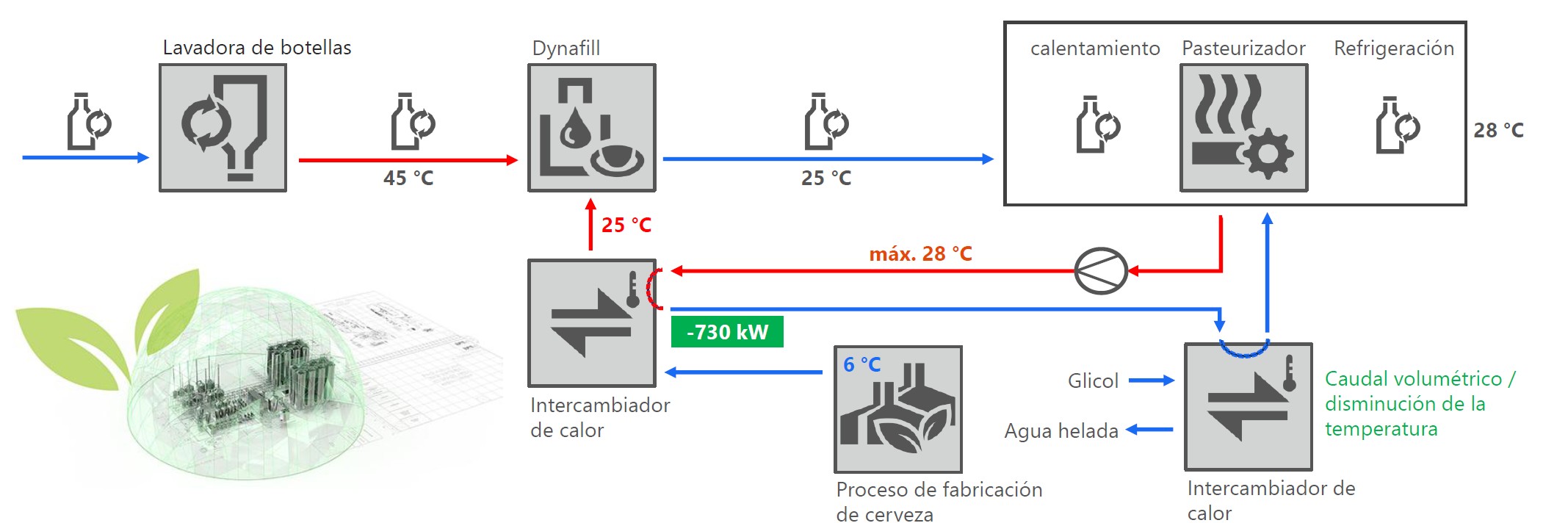

Krones concibe sus máquinas de forma integral, lo que significa que no solo tenemos siempre en mente la máquina individual, sino que también la incluimos en el concepto global. En el caso de la Dynafill, esto significa que somos conscientes de las oportunidades que ofrece el llenado en caliente en el tema del ahorro de energía. Así, hemos desarrollado un concepto integral con el que es posible reciclar energía de refrigeración en otras fases del proceso de producción o llenado.

Desde el reequipamiento de una máquina individual hasta un concepto integral de línea, e incluso la implementación de una cervecería completa: según el grado de modernización que se desee, es posible acumular ventajas y, con ello, el potencial de ahorro para la planta.

Ventajas

Reducción de la superficie ocupada

Gracias al principio de integrar dos sistemas en uno, la Dynafill ocupa mucho menos superficie que una combinación de llenadora y taponadora comparable. Debido a que además la llenadora no tiene que vaciarse al ocurrir un incidente en la línea de llenado, resulta posible reducir el trayecto pulmón hasta la etiquetadora. La etiquetadora también puede conectarse en bloque directamente con la llenadora, este bloque está disponible desde un paso de la llenadora de 87 milímetros.

Mayor calidad de llenado

La zona higiénica cerrada de llenado y taponado permite alcanzar una óptima pureza del producto porque no se debe devolver gas de retorno al depósito de producto. Además, no se necesita ningún sistema de inyección de alta presión y no hay pérdidas de producto durante el llenado.

Ajustes del proceso en tiempo real

El sistema regulador inteligente en la Dynafill AI adapta la presión en el depósito de forma completamente automática, rápida y precisa incluso si varían los parámetros del producto como la temperatura o el contenido de CO₂. De esta forma se alcanza siempre fiablemente el nivel de llenado óptimo, completamente sin intervenciones manuales.

Llenado a temperatura ambiente

La Dynafill permite envasar las bebidas no solo en frío, sino también en caliente (temperaturas hasta 30 °C). Además, el proceso dura menos de cinco segundos. El proceso de llenado funciona siempre estable. Gracias al aumento de la temperatura de llenado es posible replantear el concepto energético completo de una cervecería: Dependiendo del diseño de la línea, en la recuperación de energía ahora también se involucran la lavadora de botellas o incluso el pasteurizador de túnel.

Conceptos innovadores de líneas y bloques de máquinas

En el futuro la Dynafill permitirá alcanzar un mayor rendimiento total de la línea comparado con los sistemas convencionales: Se pueden procesar hasta 80.000 envases por hora, ya que el principio Dynafill permite enfoques de planificación completamente nuevos: desde la supresión de los tramos de acumulación y de vaciado hasta la fusión de una línea doble, necesaria previamente.