Con mucha inventiva en el bloque frío

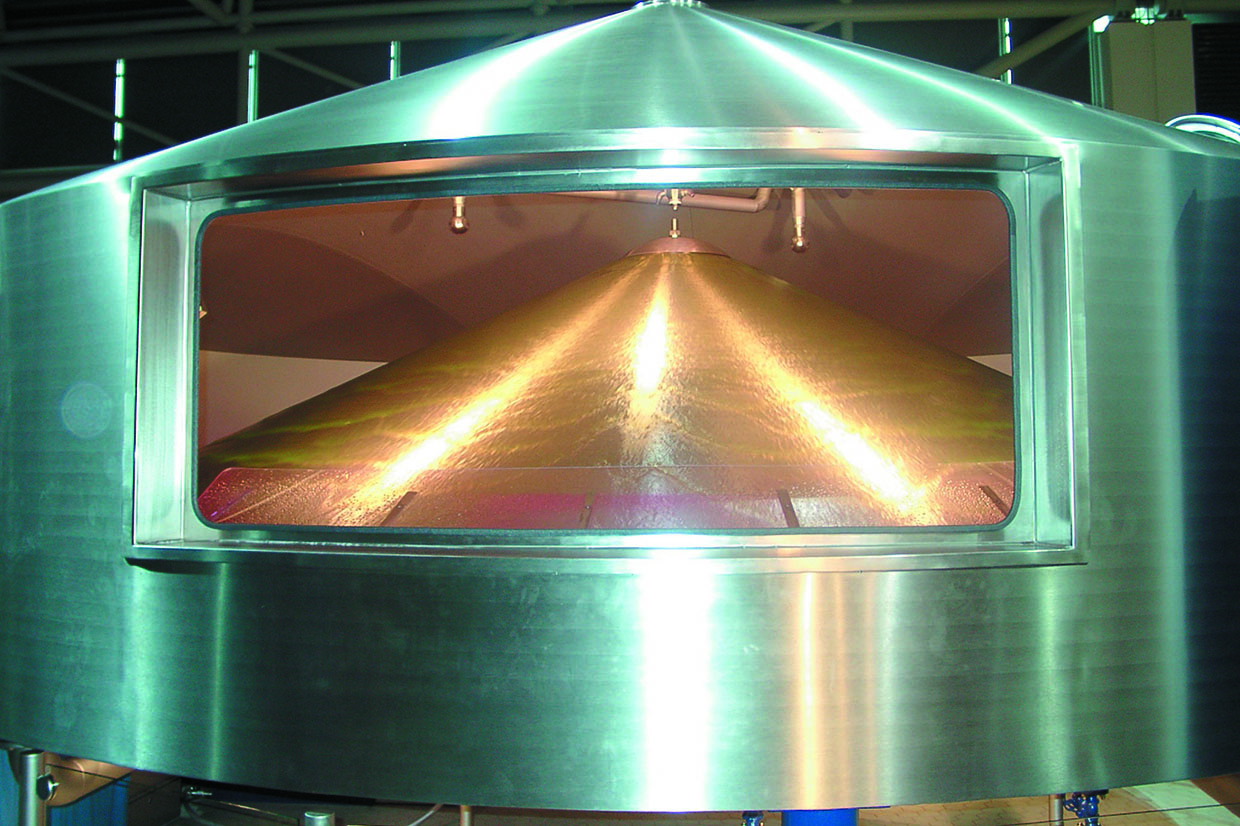

En 2008, Steinecker comenzó nuevamente con la construcción de tanques grandes. Desde entonces, tanques de cualquier tipo con un diámetro de hasta 4,25 metros y una altura total de 9 metros se fabrican íntegramente en la planta de Steinecker, mientras que aquellos más grandes son terminados en las instalaciones del cliente.

En 2009, se introdujo con TwinPro un nuevo sistema de tuberías en las bodegas. El concepto totalmente automatizado y ampliable se basa en un bloque de válvulas respectivamente para los procesos de llenado y vaciado de los tanques. Ambos bloques de válvulas están conectados entre sí a través de un bypass. Hasta cuatro tanques son agrupados en un conducto anular. Esto reduce considerablemente los trayectos de las tuberías y, por lo tanto, los costes de inversión y operación. En 2009, también fue desarrollado el sistema de gestión de rutas DynaRoute. El software busca de forma autónoma el trayecto de tuberías adecuado para cada producto según criterios predefinidos.

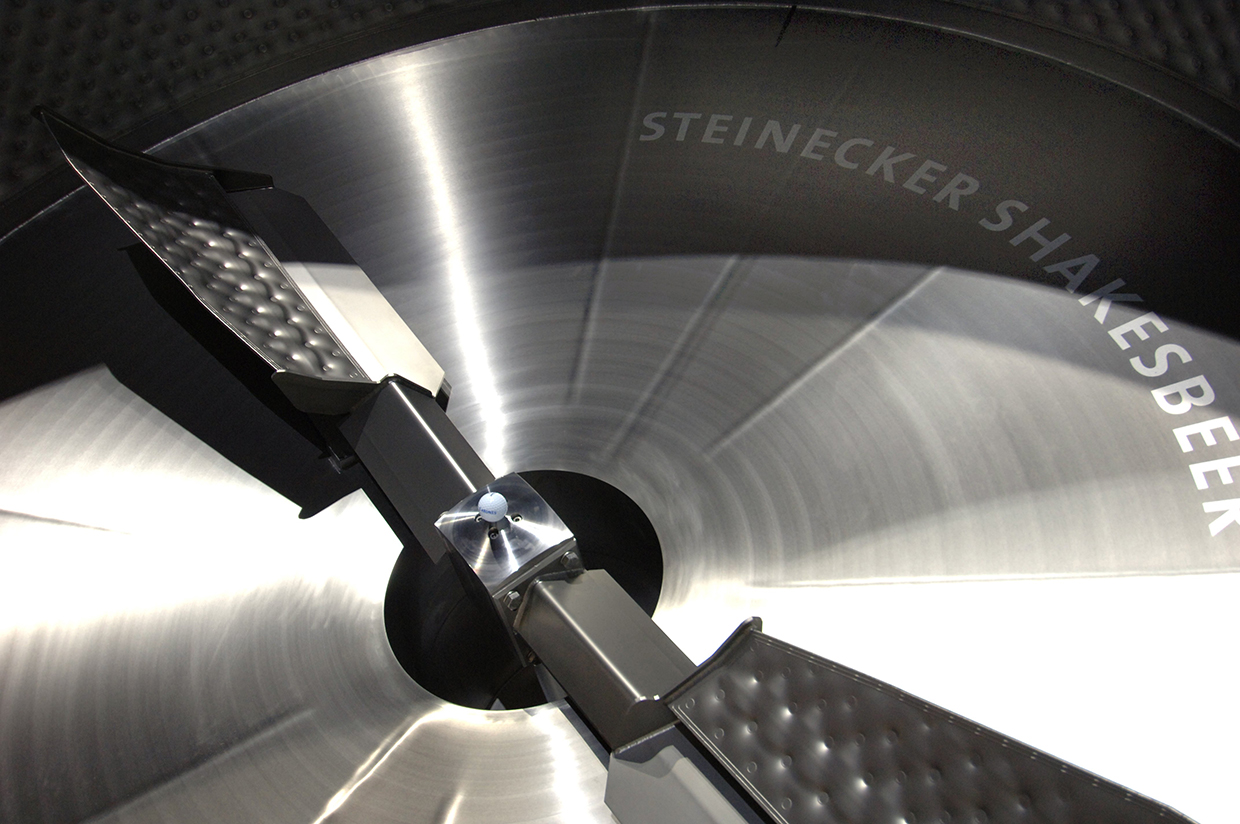

Poseidon pone en movimiento el contenido del tanque

Poseidon, el sistema para una recirculación dirigida del contenido del tanque, fue lanzado en 2017. Mediante tres entradas y salidas, instaladas a diferentes alturas en el centro del tanque, se puede influir directamente en las convecciones y ajustar diferentes zonas de mezcla. Por ejemplo, durante la fermentación, el contenido del tanque se puede mezclar de manera homogénea, mientras que, durante la cosecha de la levadura, se puede crear una zona de sedimentación sin turbulencias en la zona inferior del tanque. La unidad de recirculación fue diseñada originalmente para acelerar la fermentación, pero también sirve para el enfriamiento de la cerveza joven. Poseidon también se utiliza con frecuencia para la lupulización en seco.

La técnica es especialmente adecuada para cervecerías que obtienen su cerveza sin alcohol con levaduras especiales Crabtree negativas y que deben airear para ello el tanque de manera controlada. Incluso en biorreactores, como por ejemplo para la producción de proteínas alternativas, Poseidon es empleado en lugar de un agitador. La unidad se convirtió en un éxito de ventas, la cual es integrable con facilidad posteriormente a través de la abertura del tanque.