Erfindungsreich im Kaltbereich

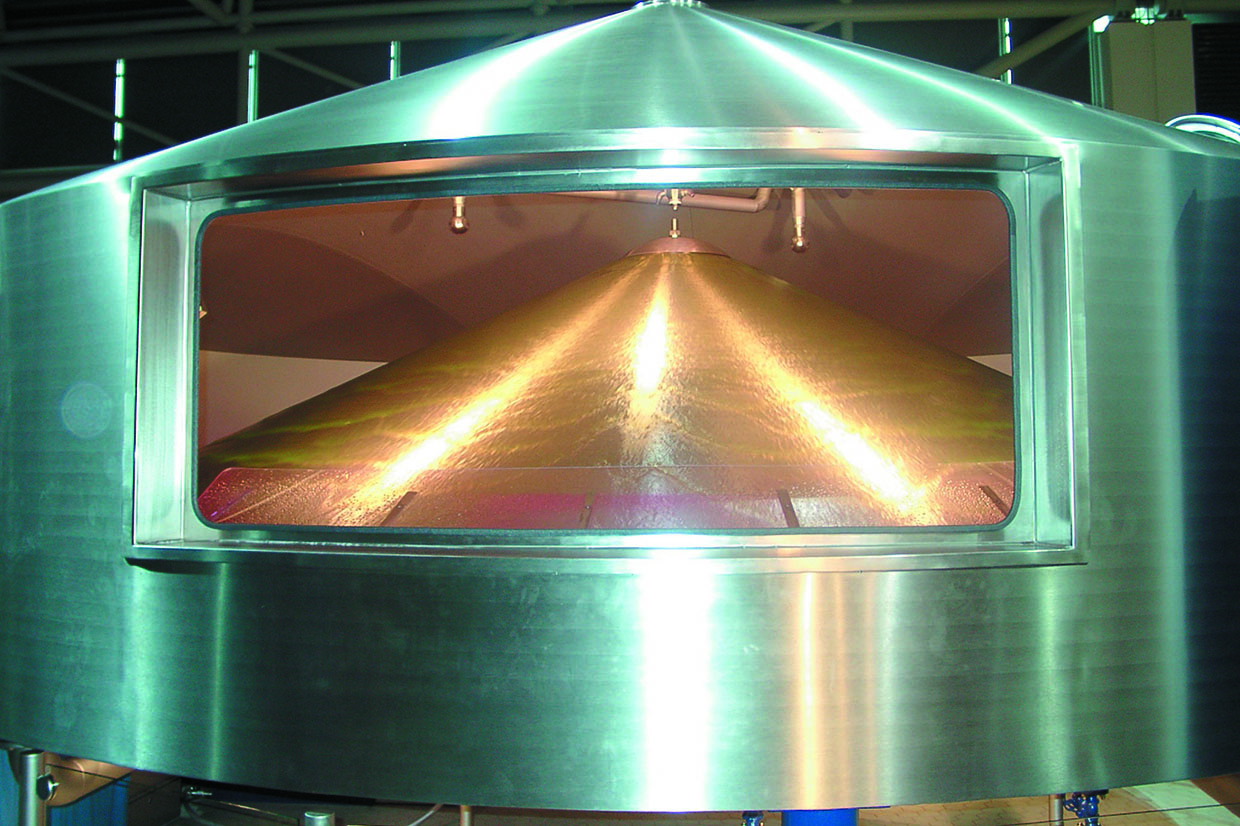

2008 nahm Steinecker den Großtankbau wieder auf. Seitdem werden Tanks jeglicher Art bis zu einem Durchmesser von 4,25 Metern und einer Gesamthöhe von 9 Metern komplett bei Steinecker im Werk gefertigt, größere Varianten auf der Baustelle fertiggestellt.

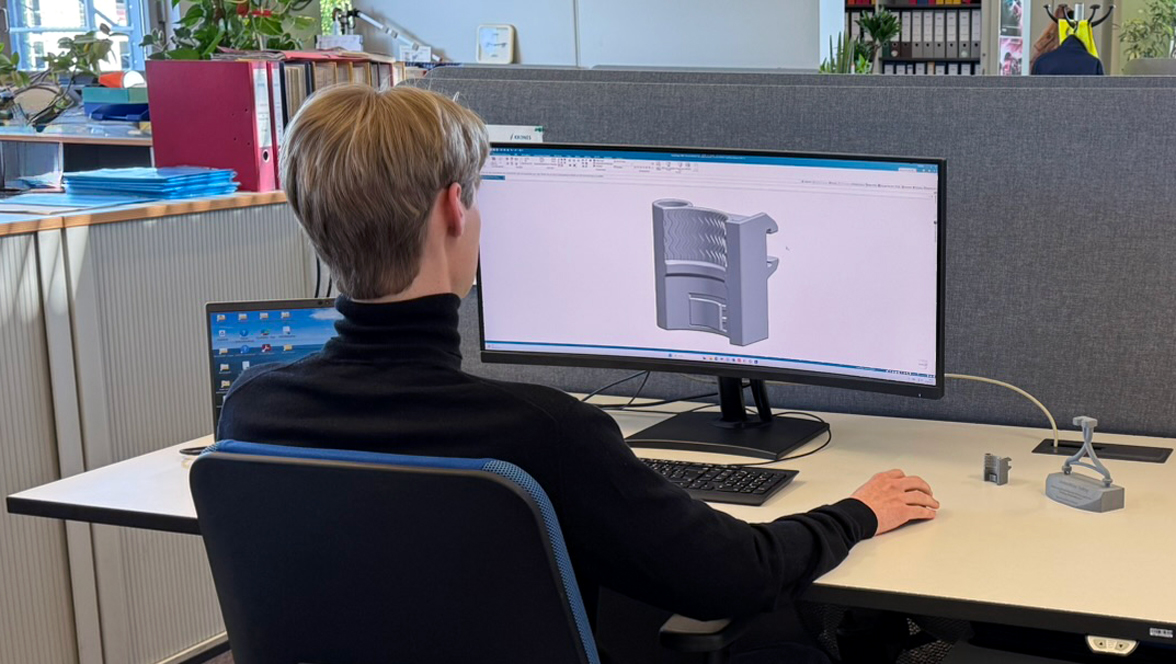

2009 führte man mit TwinPro ein neues Keller-Verrohrungskonzept ein. Das vollautomatisierte, erweiterbare Konzept basiert auf je einem Ventilblock für die Befüll- und für die Entleerprozesse der Tanks. Beide Ventilblöcke sind über einen Bypass miteinander verbunden. Bis zu vier Tanks werden in sogenannten Tank-Loops zusammengefasst. Dies reduziert Rohrleitungswege beträchtlich und senkt so Investitions- und Betriebskosten. Ebenfalls 2009 wurde das Route Management System DynaRoute entwickelt. Die Software sucht nach vorgegebenen Kriterien selbständig den geeigneten Rohrleitungsweg für das jeweilige Produkt.

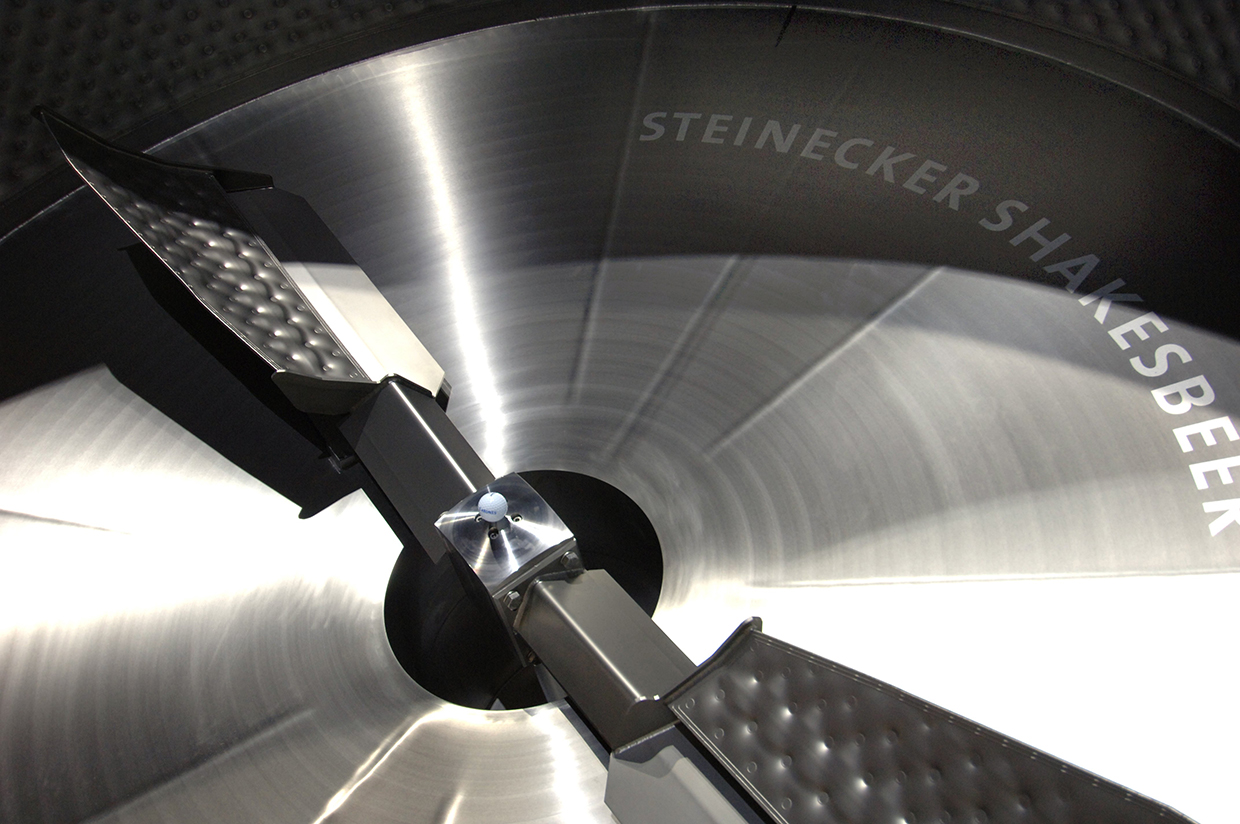

Poseidon bringt Bewegung in den Tank

Das Tankumwälzungssystem Poseidon kam 2017 auf den Markt. Mit drei Zu- beziehungsweise Abläufen, die im Tankzentrum auf verschiedenen Höhen angebracht sind, lassen sich die Umwälzbewegungen gezielt beeinflussen und verschiedene Durchmischungszonen einstellen. So kann beispielsweise während der Gärung der Tank homogen durchmischt, bei der Hefeernte dagegen im unteren Tankbereich eine strömungsberuhigte Sedimentationszone geschaffen werden. Die Umwälzeinheit wurde ursprünglich für die Beschleunigung der Gärung entwickelt, unterstützt aber auch die Kühlung des Jungbiers. Zur Kalthopfung wird Poseidon ebenfalls häufig eingesetzt.

Besonders gut eignet sich die Technik auch für Brauereien, die ihre alkoholfreien Biere mit speziellen, so genannten Crabtree-negativen Hefen herstellen und dafür den Tank kontrolliert belüften müssen. Selbst in Bioreaktoren, wie zum Beispiel für die Produktion alternativer Proteine, findet sich Poseidon anstelle eines Rührwerks. Insgesamt entwickelte sich das Produkt, das einfach durch die Tanköffnung nachrüstbar ist, zu einem Renner.