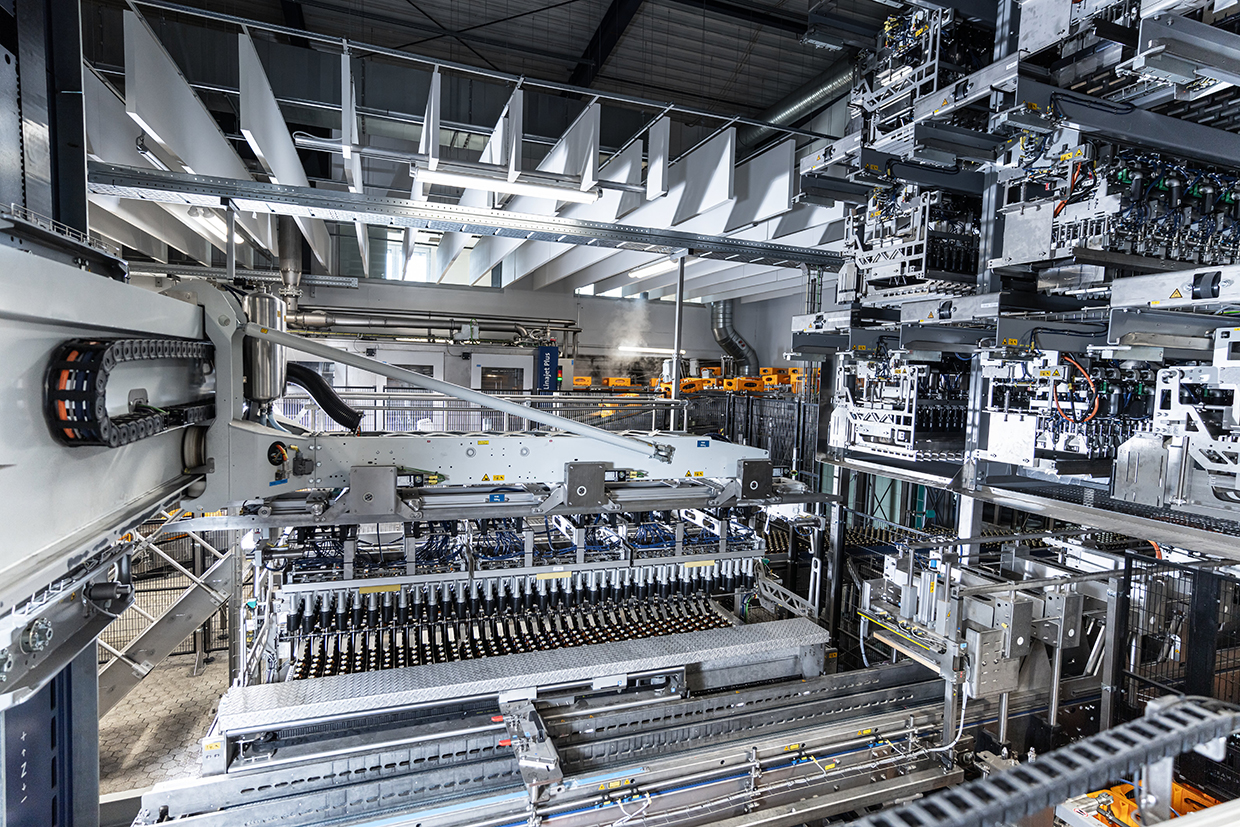

La gama que cubre ahora la planta embotelladora es muy amplia. 70 Stock Keeping Units diferentes, es decir, productos en distintas botellas y embalajes: desde la pequeña botella de 0,2 litros hasta la clásica versión de medio litro, pasando por los packs de seis y cuatro unidades y las distintas cajas. “La variedad de productos es asombrosa”, afirma Henning Vormbrock. Gracias al nuevo sistema de mezcla, es la primera vez que de las líneas también manan burbujeantes bebidas de mezcla sin alcohol, como el agua tónica. Se abre un capítulo completamente nuevo para la cervecería.

Más inteligente, más rápida, más eficaz

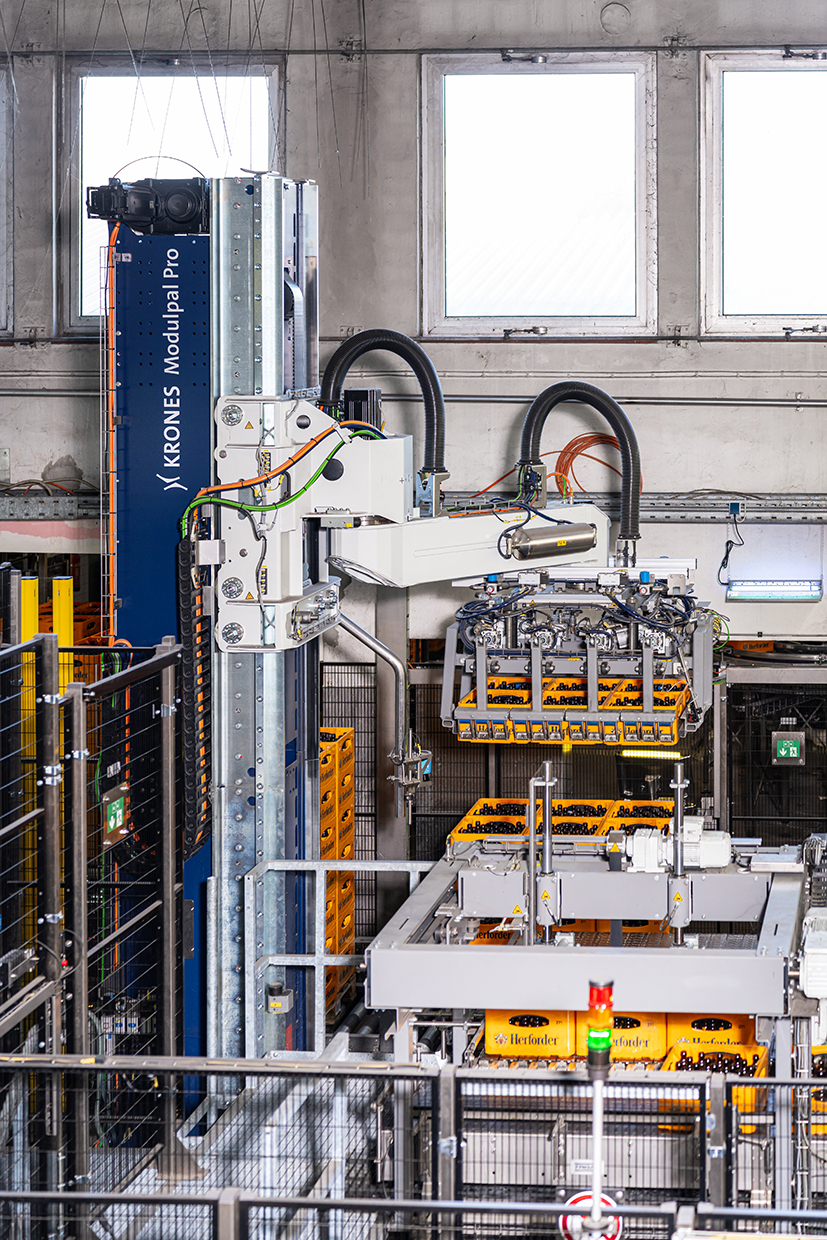

“Sin embargo, esta flexibilidad también conlleva complejidad y, por tanto, desafíos”, afirma Henning Vormbrock. ¿La solución? Automatización y digitalización. Un ejemplo de ello son los cambios de formato en las encajonadoras y desencajonadoras. En el pasado, esto suponía tres horas de trabajo manual por parte del personal operador. Hoy en día, las máquinas realizan la conversión por sí mismas, basta realizar unos cuantos clics en el panel de control. “De esta forma aliviamos a nuestros empleados, reduciendo enormemente el tiempo dedicado al cambio de formato”, afirma Henning Vormbrock.

Mientras que la antigua línea de llenado apenas tenía puntos de contacto digitales, la nueva se basa en el control inteligente y los datos en tiempo real. Ha sido y es un verdadero cambio para el equipo. “Pero todo el mundo está poniendo de su parte”, elogia Henning Vormbrock. El personal cuenta con el apoyo de dos soluciones digitales de Krones que le facilitan el trabajo sobre todo al equipo de planificación: un ejemplo de actualización digital es la planificación del llenado, que solía ser una tarea compleja; basándose en las cifras de ventas, por ejemplo, un capataz elaboraba el plan de producción y decidía cuándo y cuántos envases vacíos debían entrar en la línea. Esto requería mucha experiencia y una presencia constante a pie de línea. Hoy en día, de esta tarea se encarga el Line Management System. Este software registra el rendimiento de la máquina en tiempo real: ¿Cuánta producción hay? ¿Cuántos rechazos? ¿Hay que reponer los envases vacíos? Unos tableros de visualización les indican a los conductores de las carretillas elevadoras qué envases vacíos hay que aportar y cuántos. “Por supuesto que se necesita coordinación, sobre todo al final de un pedido, pero la mayor parte del trabajo de cálculo lo realiza el Line Management”, explica Henning Vormbrock.