Krones hat eine neue, auf Künstlicher Intelligenz (KI) beruhende Füllhöhen-Regelung für den Dynafill entwickelt. Bisher musste das Bedienpersonal den Druck im Füllkessel als Einstellgröße für die Füllhöhe händisch nachregeln. Die neue Technik dagegen reagiert automatisch auf Veränderungen der Prozessparameter und hält die Füllhöhe permanent auf dem Sollwert. Bediener und Bedienerinnen werden entlastet, der Ausschuss sinkt und Stillstände aufgrund von unbemerkten Änderungen sind Vergangenheit. Das System ist im Feld erprobt und aktuell bei einem großen Kunden im Einsatz.

Im Dynafill regelt seit neuestem eine Steuerung mit integriertem KI-Modell die Füllhöhe. So bleibt die Füllqualität durchgehend konstant und es gibt weniger Maschinenstopps und weniger Ausschuss. Die Technik entlastet das Bedienpersonal und macht das Abfüllen von Getränken noch ressourcenschonender.

Der Kesseldruck bestimmt die Füllhöhe

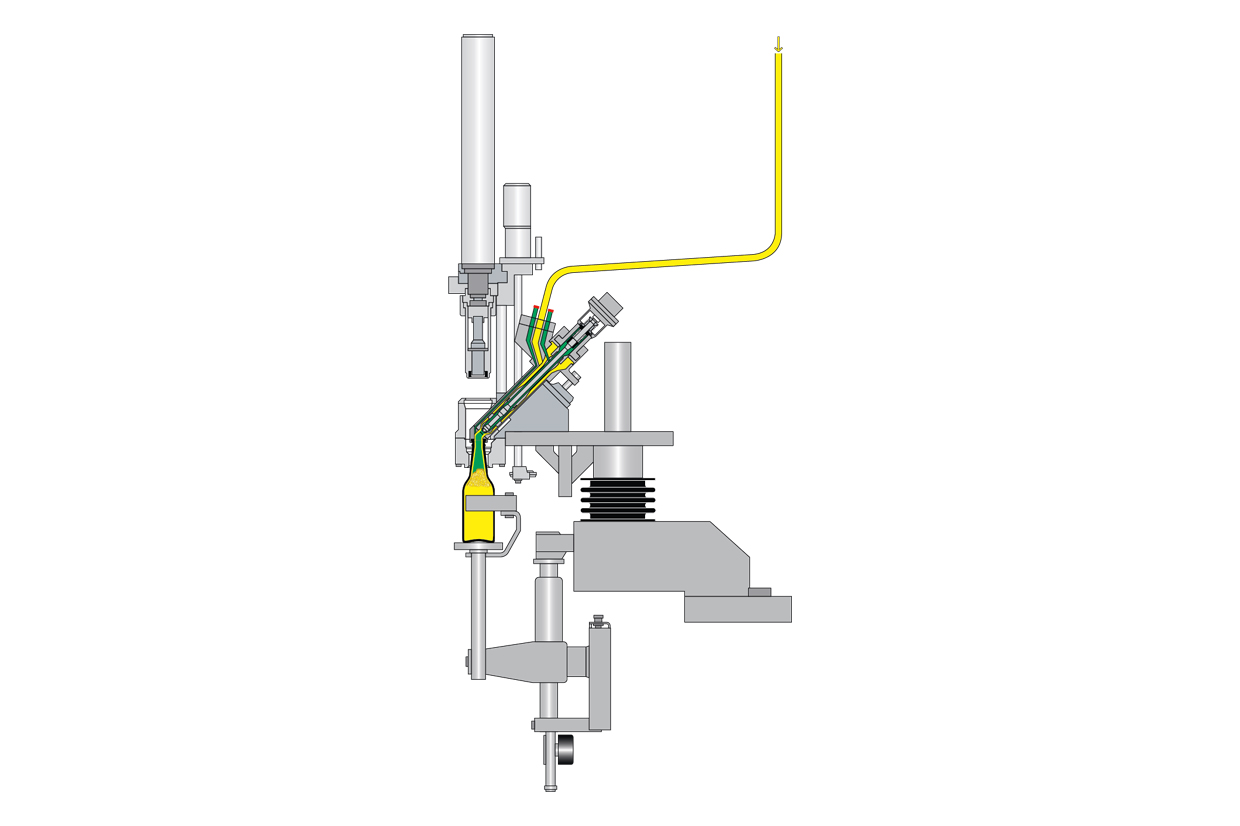

Ausgangspunkt für die neue Lösung ist die Füllhöhen-Einstellung im Dynafill. Die Maschine füllt und verschließt Flaschen innerhalb von nur fünf Sekunden und verfügt dafür über eine Reihe einzigartiger Features, unter anderem über einen speziellen Vakuum-Füllprozess. Dabei werden die mit CO₂ gespülten Behälter bis auf eine kleine Restgasmenge evakuiert und ein Druckgefälle zwischen Behälter und Füllkessel erzeugt. In nur rund einer halben Sekunde wird das Produkt quasi in die Flasche „gesaugt“. Das Füllen ist beendet, sobald sich ein Gleichgewicht zwischen dem Druck im Behälter und dem im Kessel eingestellt hat. Je nach Höhe des Kesseldrucks ist das Restgas über der Flüssigkeit schwach oder stark komprimiert und die Flasche dadurch mehr oder weniger voll. Deshalb dient beim Dynafill der Kesseldruck als Einstellgröße für die Füllhöhe. Um die Qualitätsvorgaben für das Produkt einzuhalten, muss der Druck sehr genau passen. Und genau darin liegt manchmal eine Herausforderung.

Eine ganze Reihe von Parametern beeinflussen das Zusammenspiel zwischen Füllhöhe und Kesseldruck. Weil sich diese im Abfüllprozess ständig ändern können, muss der Druck dynamisch angepasst werden. Den größten Einfluss haben Temperatur und CO₂-Gehalt des Produkts sowie der Vakuumdruck in der Flasche. Schon kleinste Abweichungen dieser Füllbedingungen wirken sich auf das Druckgleichgewicht aus. In bestimmten Situationen erfordert das manuelle Nachregeln höchste Aufmerksamkeit vom Bedienpersonal. Bei einem Anlagenstopp beispielsweise bleibt das Produkt länger im Tank und erwärmt sich. Das Personal muss den Kesseldruck entsprechend einstellen und noch einmal nachregeln, wenn wieder Normtemperatur herrscht. Noch komplizierter wird es beim Anfahren der Anlage, sagt Christian Bockisch, Füllerexperte bei Krones und Projektleiter für die Entwicklung des Dynafill: „Dann ändert sich die Produkttemperatur sehr schnell und man muss den Druck ständig manuell nachführen. In der geforderten Präzision und Schnelligkeit ist das für die Bediener fast unmöglich.“

Maschinelles Lernen erfasst komplexe Zusammenhänge

„Bisher sind in der Füllersteuerung Umsetzungstabellen hinterlegt. Sie geben für verschiedene Temperaturkurven die entsprechenden Solldruckwerte an. Für jedes neue Produkt müssen diese Messungen gemacht und die Tabelle muss erstellt werden“, erklärt Christian Bockisch. Sein Kollege Dr. Marinus Bommer, Data Scientist und Fachmann für Maschinelles Lernen im Krones KI-Team, erklärt, warum die Füllhöheneinstellung prädestiniert für ein Machine-Learning-Modell ist: „Wir haben den Druck als einzustellende Größe und mit der Füllhöhe ein Ergebnis, das mit dem Sollwert abgeglichen werden kann, weil das Inspektionssystem Checkmat diese für jede Flasche erfasst. Damit können wir einen geschlossenen Regelkreis zwischen Maschineneinstellung und Ergebnis aufbauen.“ Dazu kommt, dass aufgrund der vielen Einflussgrößen auf den Füllprozess eine komplexe, höherdimensionale Problemstellung vorliegt, die mit einem KI-Modell einfacher und komfortabler erfasst werden kann. Das macht die Lösung auch flexibler hinsichtlich der Einführung neuer Produkte.

Das KI-Modell bildet alle Faktoren, die sich auf die Füllhöhe auswirken, ab. Damit findet es optimale Lösungen für komplexe Situationen, was ohne KI oft nicht möglich ist.

Christian BockischProjektleiter für die Entwicklung des Dynafill bei Krones

Christian BockischProjektleiter für die Entwicklung des Dynafill bei Krones

Als Eingangsgrößen für das Modell dienen die Sensordaten für Temperatur und CO₂-Gehalt des Produkts sowie für den Vakuumdruck im Behälter. Das Modell stellt einen Kesseldruck ein und trainiert anhand der Differenz zwischen gemessener Füllhöhe und Sollwert die passende Druckeinstellung für jede Konfiguration. „Auf diese Weise bildet das Modell alle Faktoren, die sich auf die Füllhöhe auswirken, ab – auch unbekannte Einflüsse. Deshalb kann es optimale Lösungen für komplexe Situationen finden, was mit klassischen Systemen ohne KI oft nicht möglich ist“, betont Christian Bockisch. Nach dem Training reagiert es vollautomatisch auf Abweichungen in den Füllbedingungen und passt den Kesseldruck so an, dass die Füllhöhe konstant auf dem Sollwert bleibt. So fängt es blitzschnell selbst kleinste Prozessverschiebungen ab, die sonst meist so lange unbemerkt bleiben, bis der Ausschuss auffällt oder die Maschine stoppt. Konventionelle Regelungen würden erst reagieren, wenn die Füllhöhen-Kontrolle einen Fehler anzeigt. Das dauert zwar nur einige Sekunden, aber in dieser Zeit hat sich zum Beispiel beim Anfahren die Produkttemperatur schon wieder verändert. Die KI-basierte Lösung lässt es gar nicht erst zu Fehlern bei der Füllhöhe kommen.

Die KI-Lösung in der Praxis

Technisch ist das Machine-Learning-Modell auf dem Edge Device der Linie, dem Krones ReadyKit, installiert. Auf Basis der Sensordaten für Temperatur und CO₂-Gehalt des Produkts sowie Vakuumdruck im Behälter und des Soll-Ist-Vergleichs für die Füllhöhe berechnet es den benötigten Abfülldruck und übergibt diesen Wert an die Steuerung des Dynafill. Ausgeliefert wird der Dynafill mit einem Ausgangsmodell, welches das Krones KI-Team auf Basis seiner Erfahrung passend zu dem geplanten Produkt auswählt. Beim Anfahren der Linie mit dem jeweiligen Produkt wird dieses Startmodell dann trainiert. Das Training selbst erfolgt in der Cloud auf der Krones IIoT-Plattform. Sämtliche für das Training nötige Daten – Sensordaten für die Füllbedingungen sowie aus dem Checkmat die Kameradaten zur Füllhöhe – werden aus der Linie auf das ReadyKit und von dort in die Cloud übertragen. Je nach Produktionsrate dauert das Training wenige Tage bis wenige Wochen. Das resultierende Modell wird auf das ReadyKit überspielt und arbeitet dann im Maschinennetzwerk unabhängig von der Qualität der Internetverbindung. Diese wird nur zum Daten-Upload und für Updates von Modell und Software benötigt.

Für jedes Produkt ist ein eigenes Modell im ReadyKit hinterlegt; die Füllersteuerung wählt bei Produktwechseln automatisch das entsprechende aus. „Wir haben einen Dynafill mit KI-System im Feld, der etwa zehn verschiedene Produkte abfüllt“, sagt Marinus Bommer. Wird ein neues Produkt eingeführt, sucht das Krones KI-Team wieder ein passendes Ausgangsmodell und trainiert es über die Cloud. Das Krones Serviceteam, das ohnehin vor Ort die Maschine für das neue Produkt einstellt, benötigt dafür keine spezielle Expertise. Weil das Modell auf dem Edge Device liegt, braucht die Füllersteuerung selbst kein spezielles Update von einem Datenträger aus. Stattdessen spielt das KI-Team von Neutraubling aus das neue Modell auf das ReadyKit. Mit dem Anfahren des Füllers startet das Training. „Bei der letzten Einstellung einer neuen Sorte am Füller hatten der Kollege vor Ort und ich eine halbe Stunde eingeplant – und nach 15 Minuten war sie in der Füllhöhenregelung verfügbar“, sagt Bommer.

Bei der letzten Einstellung einer neuen Sorte am Füller hatten der Kollege vor Ort und ich eine halbe Stunde eingeplant – und nach 15 Minuten war sie in der Füllhöhenregelung verfügbar.

Dr. Marinus BommerData Scientist im Krones KI-Team

Dr. Marinus BommerData Scientist im Krones KI-Team

Die Vorteile auf einen Blick

Die KI-basierte Regelung der Füllhöhe ist nicht nur für die Getränkebranche ein Meilenstein, sagt Christian Bockisch: „Generell ist dieser praxisnahe Einsatz von KI etwas Besonderes im Business-to-Business-Umfeld. Steuerungen mit Machine-Learning-Modellen sind hier noch nicht so verbreitet.“

Für die Getränkehersteller bedeutet die neue Technik einen Gewinn an Effizienz, Produktivität und Nachhaltigkeit. Die Regelung stellt die gewünschte Füllhöhe effizient und präzise ein und garantiert so eine konstant gute Füllqualität. Das entlastet das Bedienpersonal, das sich oft um mehrere Maschinen gleichzeitig kümmern muss und nicht immer am richtigen Ort ist, um schnell auf Probleme reagieren zu können. Nun kann es sich auf andere Aufgaben konzentrieren. Insgesamt reduziert die neue Regelung manuelle Eingriffe auf ein Minimum und macht es außerdem möglich, auch ohne ausgewiesene Maschinenexpertise mit dem Dynafill zu arbeiten.

Die konstant gute Füllqualität senkt zudem die Ausschussrate und damit den Materialeinsatz im Betrieb. So sorgt die KI-basierte Regelung für Energie- und Ressourceneinsparungen und hilft den Getränkeherstellern beim Erreichen ihrer Nachhaltigkeits- und Effizienzziele.