Vor allem bei der Produktion von sensiblen Getränken ist besondere Vorsicht geboten. Denn trifft das Produkt auf nur geringste Mengen Sauerstoff, kann es zur Oxidation kommen – und diese hätte fatale Folgen für das Getränk: Neben einer Zerstörung von wertvollen Vitaminen und antioxidativen Reaktanzen ist das Verfärben des Produkts eine unerwünschte Folge, die es unbedingt zu vermeiden gilt. Daher hat die Entfernung von Sauerstoff gerade bei der oftmals vor dem Prozess zudosierten Ascorbinsäure einen unmittelbaren wirtschaftlichen Nutzen.

Hersteller von qualitativ hochwertigen Getränken wissen um die Gefahr der Oxidation von wertvollen Inhaltsstoffe ihrer Produkte. Zu den wichtigen Zielen gehört es deshalb, diese Inhaltsstoffe – unter anderem Vitamine wie beispielsweise Vitamin C (Ascorbinsäure) – zu erhalten. Überflüssige Gase zuverlässig aus dem Produkt zu entfernen, ist eine Option. Doch um ein optimales Ergebnis zu erzielen, ist genaues Wissen über die Thermodynamik hinter dem Prozess nötig.

Beispiel: Oxidation und Vitamin C

Bei Vitamin C beispielsweise lösen Sauerstoffradikale spontan eine irreversible Hydrolyse der Dehydroascorbinsäure aus. Dabei entsteht Diketogulonsäure, das Vitamin wird zerstört. Zur Oxidation von elf Milligramm Ascorbinsäure ist nach den Molgewichten lediglich eine Sauerstoffmenge von einem Gramm erforderlich.

Oberstes Ziel: den Luftanteil im Produkt reduzieren

Um derartige Veränderungen weitestgehend zu verhindern, ist es bei der Produktherstellung essenziell, den Anteil an Luft im Getränk zu reduzieren. Je nach Herstellprozess gibt es dafür unterschiedliche Technologien.

- Zunächst sollte schon beim Pulverlösen jeder Lufteintrag – soweit möglich und wirtschaftlich sinnvoll – reduziert werden. Beim Ausmischen von CSD empfiehlt sich der Einsatz eines möglichst sauerstoffarmen – also entgasten – Wassers. Das Entgasen kann entweder zentral über mehrere Produktionslinien hinweg oder integriert erfolgen, wenn für jede Linie ein separater Mixer eingesetzt wird (wie unser Contiflow). Vorteile dieser dezentralen Entgasung sind die höhere Flexibilität sowie eine gesteigerte Produktionssicherheit.

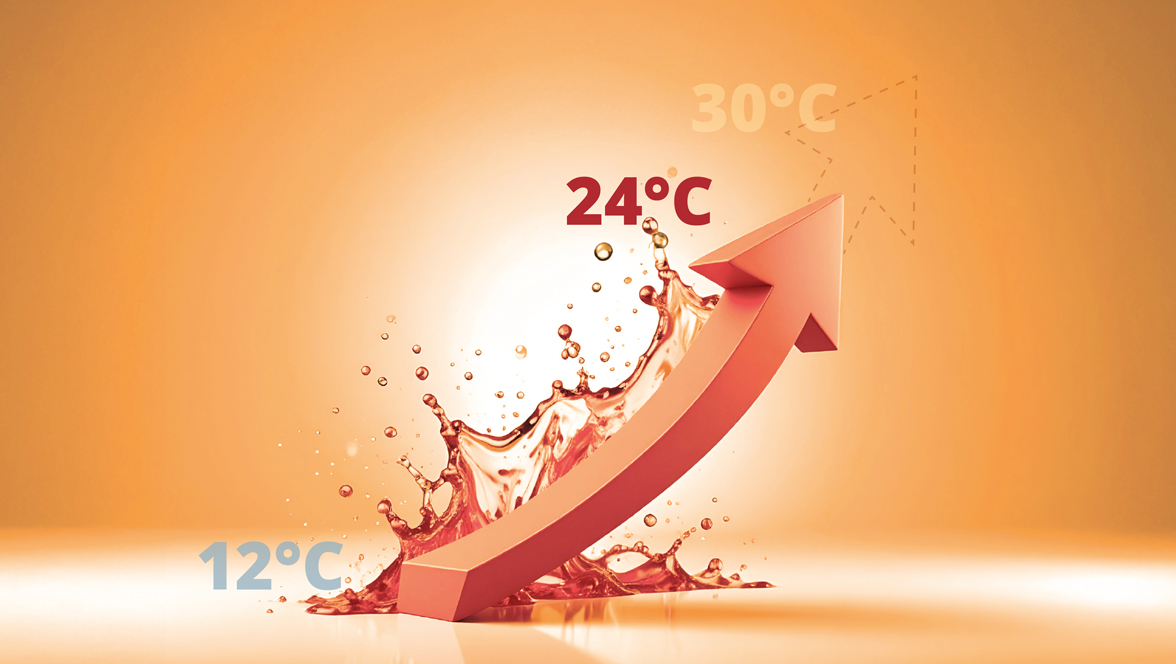

- Bei der Herstellung von sensiblen Getränken kommt ein weiterer entscheidender Parameter dazu: die Temperatur bei der Pasteurisation. Je höher diese im Herstellprozess ist, umso schneller reagieren Sauerstoff und Produktbestandteile miteinander – und verändern somit das Endprodukt. Deshalb wird in den Kurzzeiterhitzungsprozess häufig ein Produktentgaser (wie unser VarioSpin) integriert.

Viele Hersteller stehen einer Produktentgasung jedoch kritisch gegenüber, da sie Sorge vor einem potenziellen Aromaverlust haben. Doch wer die Thermodynamik hinter dem Prozess kennt, kann diesen danach steuern – und die Produktqualität wird am Ende in jedem Fall gewinnen. Die Details dazu möchte ich Ihnen im Folgenden näher erläutern.

Große Sorgfalt beim Entgasen

Der Entgasungsprozess basiert auf dem Erzeugen eines Vakuums. Dabei werden über das Partialdruckgefälle die flüchtigen gelösten Bestandteile reduziert. Da die Produkte neben den flüchtigen Gasen aber auch flüchtige, für das Produkt essenzielle Aromen enthalten, muss diesem Prozessschritt besondere Beachtung geschenkt werden.

Im Vakuumprozess nähert man deshalb den Betriebspunkt dem Siedepunkt an, und zwar in Abhängigkeit vom gewünschten Entgasungseffekt und der Schaumtoleranz des Produkts. Es kommt dabei nicht zum tatsächlichen Aufkochen, wodurch thermodynamisch betrachtet eine Verdunstung der Flüssigkeit stattfinden würde. Eine solche Verdunstung bewirkt eine Änderung des Dampfdrucks der Flüssigkeit, der kleiner als der Gesamtdruck ist.

Möchte man gewisse Stoffe aus einem Gemisch ausdampfen, so hängt dies von der entsprechenden Flüchtigkeit (Verteilungsfaktor) und der Menge des verdampften/verdunsteten Wassers ab. Ist der Verteilungsfaktor größer als 1, findet eine thermische Stofftrennung statt. Die Substanz ist damit leichter flüchtig als das Lösemittel, sodass mit fortschreitender Verdampfung – also im Fall der Vakuumentgasung mit zunehmender Annäherung an den Siedepunkt – der Gehalt in der Flüssigkeit immer weiter abnimmt. Betrachtet man erneut die Saftproduktion, dann hat hier das bei der Entgasung abzutrennende Gas günstigerweise eine wesentlich höhere Flüchtigkeit als die meisten anderen Aromen; denn es gibt auch Saftkomponenten, wie die große Fraktion der Zucker, die nicht ausdampfen. Je näher also der Vakuumdruck dem Siedepunkt kommt (z. B. 200 mbar bei 60 °C), umso größer sind die verdampfte Menge Wasser und die Austragung von flüchtigen Stoffen.

Der Schlüssel zum Erfolg ist nun, den richtigen Betriebspunkt für das Vakuum zu finden. Dabei muss eine Balance zwischen weitestgehender Reduktion der Gase und dem Erhalt der wertgebenden Aromen gefunden werden. Die Justierung des Betriebspunktes ist beim VarioSpin automatisiert und wird je nach Kunden- und Produktanforderungen individuell angepasst.

Ausgetriebene Aromen sicher kondensieren

Nach der Entgasung schließt sich ein weiterer wichtiger thermodynamischer Trennschritt an: die Kondensation des zuvor nicht gänzlich vermeidbar ausgetriebenen Aromas zusammen mit dem Wasserdampf. Hierbei wird das über die Vakuumpumpe abgesaugte Aerosol (Wasserdampf + Gas + Aromen) an einer möglichst gut gekühlten (5 °C) Wärmeübertragungsfläche kondensiert.

Im Kondensator hilft erneut die Tatsache, dass der unerwünschte Sauerstoff eine höhere Flüchtigkeit hat als die gewünschten Aromen: Die Aromen kondensieren zusammen mit dem Wasserdampf an der gekühlten Fläche und werden gleichzeitig durch das Wasser effektiv von der Fläche abgewaschen und in das Produkt zurückgeführt. Das flüchtigere Gas wird über die Vakuumpumpe abgeführt und ist somit nicht mehr oxidativer Bestandteil der nachfolgenden Prozesse.

Fazit zur Produktentgasung: gewusst wie!

Die Sorge davor, dass beim Entgasen nicht nur unerwünschte, sondern auch gewünschte Inhaltsstoffe verloren gehen, ist im Grundsatz berechtigt. Aber wie zuvor dargestellt, lässt sich dieser Prozess entsprechend steuern, sodass am Ende auch nur wirklich die Bestandteile im Getränk bleiben, die dessen hohe Produktqualität unterstützen. Mit dem richtigen Betriebspunkt, einer zielgerichteten Kondensation und einer effektiven Rückführung des Kondensats in den Produktstrom hat der Sauerstoff im nachfolgenden Pasteurisationsprozess keine Chance, sich zu radikalisieren, und die Aromen bleiben da, wo sie hingehören – im Produkt.

Diskutieren Sie mit uns auf LinkedIn

Sie haben noch offene Fragen? Ich freue mich auf Nachrichten oder Kommentare unter diesem LinkedIn-Post.